Case Sharing – Autoframe-lasproject

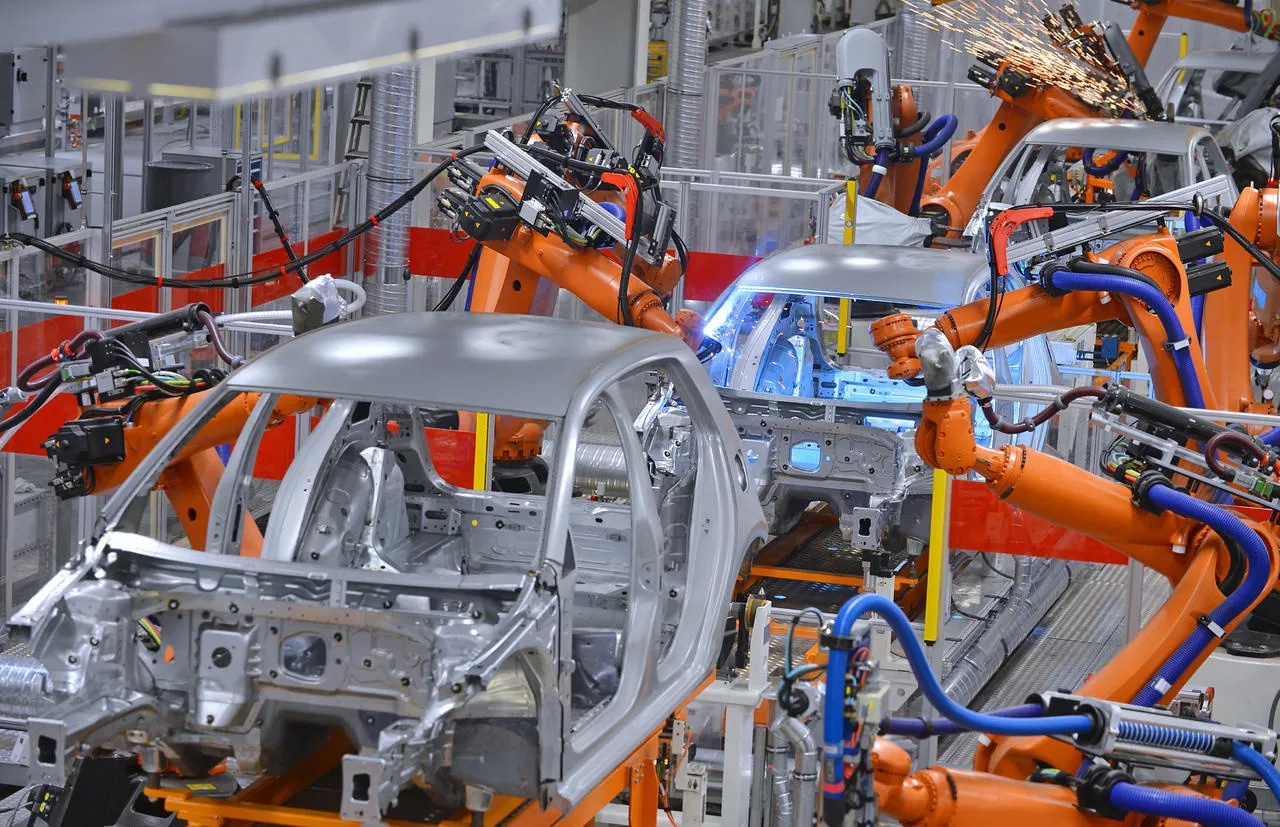

De case die ik vandaag met u ga delen, is het lasproject voor een autoframe. In dit project worden een 6-assige zware lasrobot en het bijbehorende hulpsysteem als één geheel gebruikt. Het laswerk aan het frame wordt uitgevoerd met behulp van lasernaadvolging, synchrone besturing van de positioneerder, een rook- en stofreinigingssysteem en offline programmeersoftware, enzovoort.

Projectuitdagingen

1. Complexe padplanning

Probleem: 3D-ruimtelijke krommingen in framelassen vereisten een botsingsvrije positionering van de brander.

Oplossing: Virtuele simulaties met behulp van offline programmeersoftware (bijv. RobotStudio) optimaliseerden de toortshoeken en behaalden een padnauwkeurigheid van 98% zonder dat de teach pendant hoefde te worden aangepast.

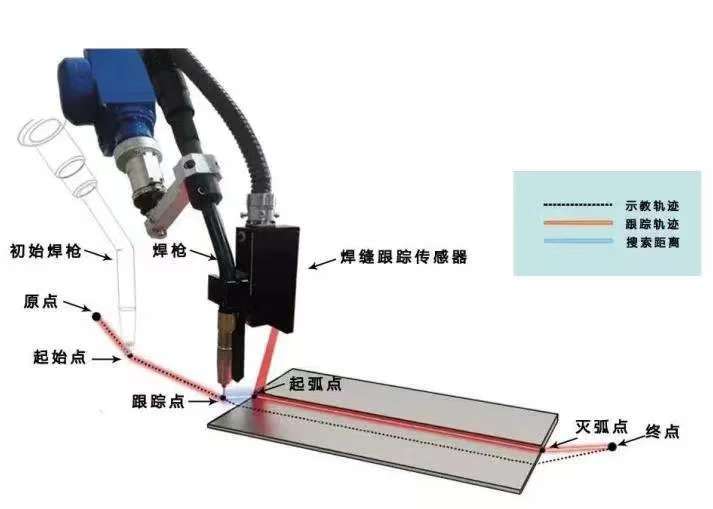

2. Multi-sensorcoördinatie

Probleem: Door het lassen van dunne platen ontstond er vervorming, waardoor realtime parameteraanpassingen noodzakelijk waren.

Doorbraak: lasertracking + boogdetectiefusietechnologie bereikt±Naadcorrectienauwkeurigheid van 0,2 mm.

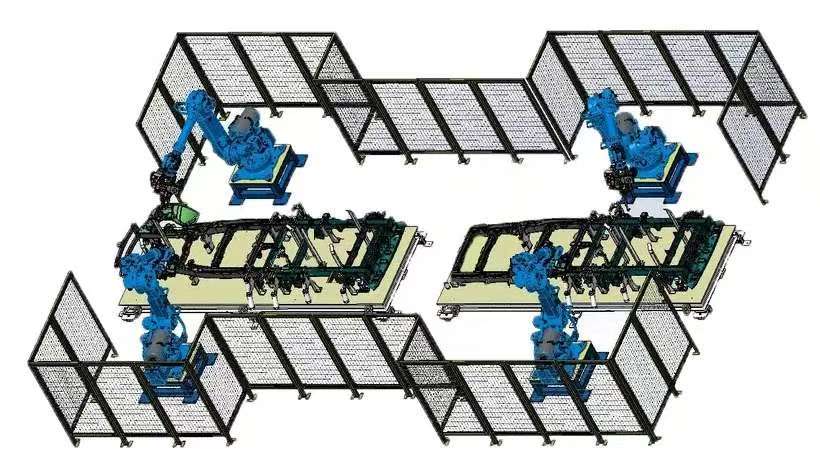

3. Ontwerp van het veiligheidssysteem

Uitdaging: Complexe logica voor het integreren van veiligheidshekken en lichtschermen met handmatige tussenkomst (bijv. herbewerking).

Innovatie: Dankzij de dubbele modus (automatisch/handmatig) veiligheidsprotocollen wordt de tijd voor het omschakelen naar een andere modus teruggebracht tot <3 seconden.

Project hoogtepunten

1. Adaptief lasalgoritme

Dynamische aanpassingen van de draadaanvoer via stroom-spanningsfeedback verminderden de variatie in laspenetratie van ±0,5 mm tot ±0,15 mm.

2. Modulair armatuurontwerp

Dankzij de snelwisselsystemen kon er worden gewisseld tussen 12 framemodellen, waardoor de insteltijd werd teruggebracht van 45 tot 8 minuten.

3. Integratie van digitale tweelingen

Met behulp van een digitaal dubbelplatform kon op afstand worden gecontroleerd op storingen (bijvoorbeeld verstoppingen in de sproeiers), waardoor de algehele effectiviteit van de apparatuur (OEE) met 89% steeg.

Plaatsingstijd: 19-04-2025